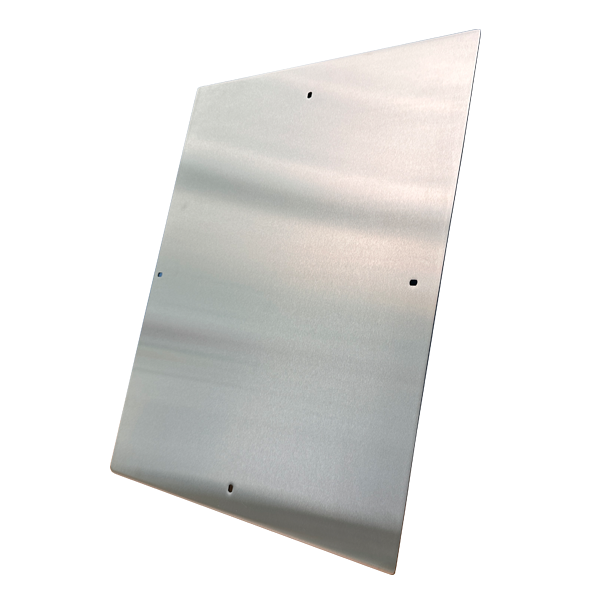

I moderna tillverkningsprocesser för högdensitetskopplingar (HDI) och flerskiktade kretskort (PCB) är lamineringsprocessen ett av de viktigaste stegen som avgör slutproduktens tillförlitlighet och prestanda. Som en viktig del i denna process som kommer i direkt kontakt med materialen och överför tryck och värme, påverkar spegelplattans kvalitet direkt lamineringsresultatets framgång eller misslyckande. Den här artikeln kommer att fördjupa sig i de tekniska egenskaperna, kärnfunktionerna och de vetenskapliga kriterierna som bör följas vid val och underhåll avPCB-lamineringsspegelplattor.

Noggrant definierad processroll

PCB-pressspegelplatta, vanligtvis tillverkad av högkvalitativt legerat verktygsstål genom flera precisions- och värmebehandlingsprocesser, kännetecknas av sin extremt höga ytjämnhet, jämnhet och utmärkta värme- och tryckbeständighet. Den placeras ovanför och under lamineringsstapeln (bestående av kopparfolie, förimpregnering, innerkärnplatta och buffertdynor) i vakuum- eller icke-vakuumlaminatorer. När laminatorn stängs, under höga temperatur- och tryckförhållanden, utför spegelplattan flera kritiska funktioner:

För det första överför den tryck och värme jämnt. Detta är dess mest grundläggande funktion. Spegelytans höga planhet säkerställer att trycket appliceras jämnt över hela kortytan utan avvikelser, vilket förhindrar problem som lokala vidhäftningsfel, otillräcklig fyllning eller ojämnt hartsflöde. Samtidigt säkerställer dess utmärkta värmeledningsförmåga att värmen från värmeplattan överförs effektivt och jämnt till kretskortsstacken, vilket gör att hartset i förimpregneringen kan smälta, flyta och härda helt och bilda ett enhetligt och konsistent dielektriskt lager.

För det andra säkerställer det att skivytan är plan och ser bra ut. Ytjämnheten (ddhhhmirrorddhhhh) (vanligtvis når Ra ≤ 0,4 µm eller ännu högre) undertrycker och replikerar effektivt en slät yttre yta på kretskortet, vilket förhindrar att kopparfolien blir inbuktad, gropig eller uppvisar en "-orangeskalningseffekt. Detta ger en idealisk bas för efterföljande fina kretslinjeprocesser, såsom fototransfer och etsning. För kretskort som kräver hög utseendekvalitet eller speciella ytbehandlingar är detta särskilt viktigt.

För det tredje erbjuder det hållbarhet och stabilitet. Under krävande arbetsförhållanden med frekventa termiska cykler (vanligtvis upp till 180–220 °C) och högt tryck (upp till hundratals psi) måste högkvalitativa spegelplattor bibehålla extremt låg deformation, utmärkta krypskyddsegenskaper och långsiktigt stabila ytegenskaper för att säkerställa processkonsekvens i massproduktion.

Vetenskaplig beaktande av kärnprestandaindikatorer

För att bedöma den professionella nivån på en PCB-laminerad spegelplatta krävs uppmärksamhet på följande kärndimensioner:

Material och värmebehandling: Vanligtvis används specialhärdat gjutstål (såsom förhärdat gjutstål) för att säkerställa att det bibehåller tillräcklig hårdhet och hållfasthet vid arbetstemperaturer. Skickliga värmebehandlingsprocesser är nyckeln till att eliminera inre spänningar och förhindra termisk deformation.

Ytjämnhet och jämnhet: Planhet kräver vanligtvis ett fel på bara några mikrometer över hundratals millimeter i längd. En mycket slät yta förbättrar inte bara lamineringseffekten utan underlättar även rengöring och underhåll, vilket minskar hartsrester.

Dimensionsnoggrannhet och stabilitet: Exakt tjocklekstolerans och utmärkt termisk dimensionsstabilitet utgör hårdvarugrunden för att säkerställa en jämn och kontrollerbar tjocklek på det dielektriska lagret efter laminering, vilket uppfyller impedansdesignkraven.

Ytbeläggningsteknik (valfritt): Vissa avancerade spegelblanka stålplåtar har speciella fysikaliska eller kemiska beläggningar (såsom hårdkromplätering, nickel-fosforplätering eller teflonbeläggning) för att ytterligare förbättra deras slitstyrka, korrosionsbeständighet, släppprestanda och enkelhet att rengöra.

Rekommendationer för rimligt urval och vetenskapligt underhåll

När användare står inför olika leveranskällor på marknaden måste de göra en omfattande utvärdering baserat på produkttyper, lamineringsprocessparametrar (temperatur, tryck, vakuumnivå) och produktionskapacitetskrav. Att samarbeta med leverantörer som har en stark metallurgisk bakgrund, precisionsbearbetningskapacitet och omfattande testmetoder ger vanligtvis mer tillförlitligt tekniskt stöd och produktkvalitetssäkring.

Det är värt att notera att spegelplåt är ett högvärdigt precisionsverktyg, och dess livslängd och prestanda är i hög grad beroende av vetenskapligt dagligt underhåll. Detta inkluderar:

Standardiserad drift: Undvik mekaniska skador orsakade av skrapning från hårda föremål eller felaktig hantering.

Noggrann rengöring: Efter varje laminering är det nödvändigt att använda särskilda rengöringsmedel och mjuka material för att snabbt avlägsna hartsrester från plattans yta, vilket förhindrar att kolavlagringar påverkar ytans skick och värmeledningsförmåga.

Regelbunden inspektion och kalibrering: Använd regelbundet professionella instrument för att kontrollera plattans planhet och ytbeskaffenhet. För plattor som redan har utvecklat mikrodeformationer eller ytskador, kontakta professionella tillverkare för utvärdering och reparation omedelbart, istället för att fortsätta använda dem.

PCB-pressspegelplåt, även om den inte är en direkt del av slutprodukten, fungerar som en viktig planhetsskyddare för att uppnå högkvalitativ PCB-laminering. I dagens era där elektroniska apparater fortsätter att utvecklas mot miniatyrisering, hög frekvens och hög hastighet, samt förbättrad tillförlitlighet, har en djup förståelse för de tekniska aspekterna av denna viktiga fixtur, tillsammans med dess professionella val, tillämpning och underhåll, blivit ett avgörande steg för att förbättra PCB-tillverkares kärnprocesskapacitet och säkerställa produktutbyte och stabilitet. Vetenskaplig uppmärksamhet och hantering av spegelplattor representerar i huvudsak en långsiktig investering i precisionen i den övergripande tillverkningsprocessen.